Wie lassen sich 22 Millionen Wohngebäude in der Nordseeregion bis 2050 energetisch sanieren? Die Jade Hochschule am Fachbereich Seefahrt und Logistik hat in einem internationalen Projekt-Konsortium eine hochautomatisierte Fabrik entwickelt, in der Fassaden- und Dachpaneele zur energetischen Sanierung von Gebäuden hochautomatisiert gefertigt werden. Hierdurch sollen CO2-Emissionen vermieden, Kosten gesenkt und die Arbeitsbelastung auf Baustellen reduziert werden – gleichzeitig. Das Interreg-Projekt endete im Juni dieses Jahres nach einer Laufzeit von vier Jahren.

Sanierung schneller und rund 50 Prozent günstiger

“Die Fabrik, die wir entwickelt haben, ermöglicht die energetische Sanierung der Häuser nicht nur massenweise mit individualisierbaren Lösungen, sondern wird die gesamte Sanierung schneller durchführen und um rund 50 Prozent günstiger machen. So hoffen wir auf insgesamt schnellere Fortschritte bei den klimagerechten Sanierungen im Nordseeraum”, sagt Prof. Dr. Kerstin Lange, die an der Jade Hochschule eine Professur für Transportwirtschaft und Projektlogistik innehat und das Projekt wissenschaftlich begleitete.

Die Aufgabe der Jade Hochschule war die Gestaltung von modernen Logistikkonzepten und Wertschöpfungsstrategien, um die hohen logistischen Anforderungen einer solchen Fabrik zuverlässig bewältigen zu können sowie gleichzeitig die Beschaffungs-, Produktions- und Distributionsprozesse nachhaltig zu realisieren. Neue Transport- und Kommissionierungsstrategien mussten entwickelt und bewertet werden, da die derzeitigen Produktions- und Logistiksysteme bereits existierender Fabriken der Branche nicht auf die geplanten Volumina ausgelegt sind. Zu den getesteten Technologien gehörten Virtual Reality, intelligente Roboter, cyber-physikalische Systeme oder auch das Internet der Dinge. Insbesondere wurden die Platzbedarfe der Materialen und Produkte berechnet, das Layout der Transport- und Lagerflächen designt, Transportkalkulationen durchgeführt und Distributionsnetzwerke gestaltet. So werden beispielsweise bis zu 150 Lkw-Ankünfte pro Tag benötigt, um Materialien liefern beziehungsweise produzierte Paneele mitzunehmen.

Ergebnisse

Die Ergebnisse des von der EU geförderten Interreg-Projektes INDU-ZERO liegen bereits vor: So zeigt die bisher nur digital existierenden Fabrik, dass eine kundenindividuelle Massenproduktion von standardisierten Sanierungspaketen in einer hochautomatisierten intelligenten Fabrik möglich ist und Kosten signifikant reduziert werden können. Zudem sind bereits erste Wohneinheiten in den Niederlanden mit den entworfenen Sanierungspaketen testweise ausgerüstet worden. Hierbei bestätigte sich, dass sich das Renovierungstempo deutlich steigern lässt und eine Umfunktionierung zu einem Nullenergiehaus realistisch ist.

“Im Projekt haben wir uns nicht nur auf die Produktions- und Logistikprozesse konzentriert, sondern insbesondere auch das Kundenverhalten untersucht. Ziel war es, dass die Renovierungsarbeiten für die Kunden so unkompliziert und schnell wie möglich durchgeführt werden, sodass ein Wohnungswechsel während Renovierung nicht stattfinden muss. Ferner sollen auch im Nachhinein die Heizkosten merklich gesenkt werden und eine Wertsteigerung der Immobilie vorliegen“, erklärt der wissenschaftliche Mitarbeiter Bennet Zander.

Wie sieht die Sanierung von Gebäuden konkret aus?

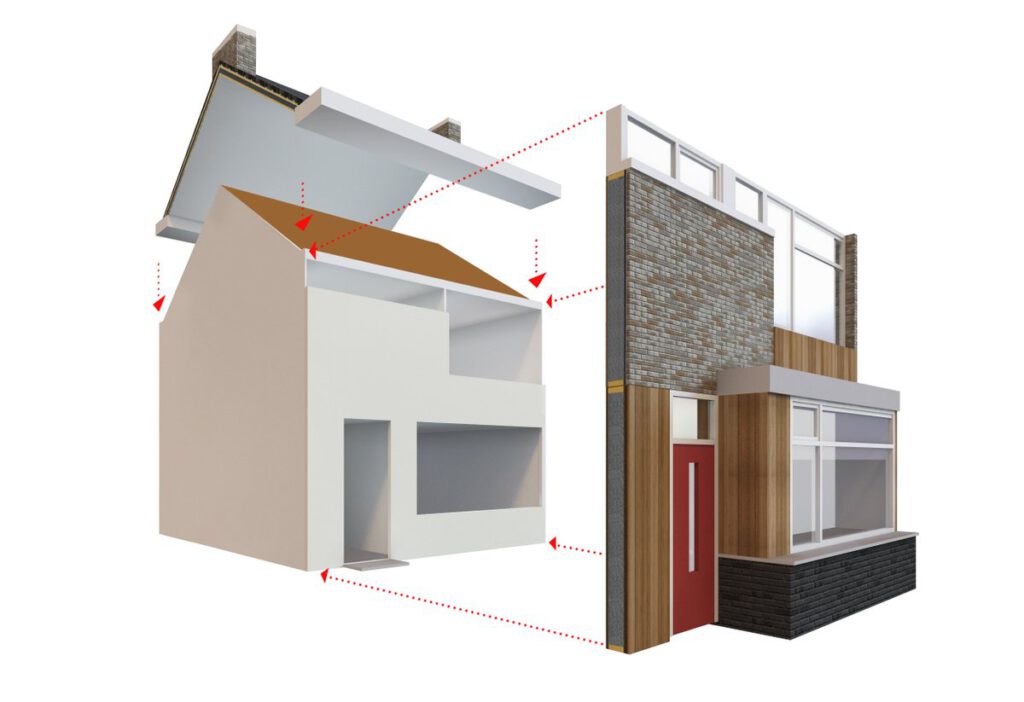

Nach einer 3D-Laservermessung des zu renovierenden Gebäudes mit der sogenannten BIM-Technologie werden die neu entwickelten Fassaden- und Dachpaneele maßgenau in einer dezentralen Fabrik gefertigt. Fenster, Türen, Solarpaneele sowie Ventilationssysteme sind bei diesen bis zu zwölf Meter langen und drei Meter hohen Elementen bereits integriert, sodass diese innerhalb weniger Tage vor Ort installiert werden können – ohne dass die Bewohner ihre Wohnung verlassen müssen. Dank der Integration von Sonnenkollektoren oder Wärmepumpen bietet die Sanierung eine nachhaltige Lösung zur Energiegewinnung und Steigerung des Wohnkomforts.

Die konzipierte Blaupause der sogenannten „Smart Factory“ ist für die jährliche Produktion von Fassaden- und Dachpaneelen für mindestens 15.000 Wohneinheiten ausgelegt. Ergebnis ist eine zweistöckige und rund 26 Hektar große Fabrik. Eines der Highlights ist, dass die Fabrik komplett in das Landschaftsbild integriert werden kann, wodurch zusätzlich die Biodiversität der Regionen gefördert wird. Bisherige Feldversuche und Simulationen zeigen, dass die Produktion der entworfenen Paneele auf EPS-Basis realisierbar ist und Kosten signifikant reduziert werden können. Erforderlich sind nun Investor_innen, die eine solche Fabrik realisieren, um den Bau in der wirklichen Welt zu ermöglichen.

Hintergrund

In den Nordsee-Anrainerstaaten gibt es eine Vielzahl veralteter Wohngebäude mit schlechter Isolierung und hohem Energiebedarf, die den heutigen Energiestandards nicht mehr entsprechen und zur Erreichung des Pariser Klimaabkommens energetisch saniert werden müssen. Die Kosten der derzeitigen handwerklichen Methoden sind für Eigentümer oftmals zu hoch und die Modernisierung ist sowohl aufwändig als auch zeitintensiv.

Für die Erreichung eines klimafreundlichen Gebäudesektors wird seitens des Europäischen Fonds für regionale Entwicklung (EFRE) das Interreg-Forschungsprojekt INDU-ZERO, kurz für „Industrialisation of house renovations towards energy-neutral“ gefördert. Ziel ist es, durch eine kundenindividuelle Massenproduktion von standardisierten Sanierungspaketen in einer intelligenten Fabrik den Renovierungsprozess zu beschleunigen und die anfallenden Kosten um bis zu 50 Prozent zu reduzieren.